Pasos del proceso

- Diseño de los modelos de la pieza y sus partes internas

- Diseño del molde

- Preparación de los materiales para los modelos y los moldes

- Fabricación de los modelos y los moldes

- Colado de metal fundido

- Enfriamiento de los moldes

- Extracción de las piezas fundidas

- Limpieza de las piezas fundidas

- Terminado de las piezas fundidas

El producto de la fundición es una pieza colada.

Puede ser desde 1 Kg hasta 50 Kg.

Su composición química debe corresponder a un Acero o aleación especial.

Modelos y Moldes

El modelo es una copia de la pieza a fundir.

Deberá ser sobredimensionada ya que se debe tener en cuenta la contracción de la misma una vez se haya enfriado a temperatura ambiente.

Se debe dar una sobremedida en los casos en el que se dé un proceso adicional de maquinado.

Los moldes se fabrican por medio de modelos los que pueden ser de madera, plástico, metal, etc. Si los modelos se destruyen al elaborar la pieza, se dice que éstos son disponibles o desechables y si los modelos sirven para varias coladas se les llama removibles.

- Modelo disponible o desechable

- Modelo removible (plástico, madera o aluminio)

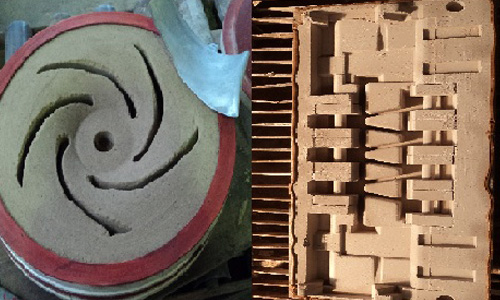

Fundición en moldes con arena

Estos moldes son hechos en su totalidad con arena, y se mezcla un aditivo (resina y catalizador) el que endurece a la arena cuando se seca.

Los moldes deben ser pintados con pinturas especiales . Estos moldes tienen mayor resistencia a los golpes y soportan bien las turbulencias del metal al colarse el metal fundido en el molde.

Caja de moldeo

Son cajas de caras abiertas en las cuales la la arena se compacta redondeando el modelo.

Contiene y soporta la arena durante el moldeo y permite la apertura del molde para la extracción del molde.

Se alinean con pasadores y guías, cuando se requieren más de una línea de partición se usan los “cohetes” que no son más que otra caja externa, normalmente son de madera, si la pieza es grande se deja la caja puesta pero esta deberá ser de metal.