Moldeo por arena revestida

Pasos del proceso

- Se utiliza arena de sílice revestida con una capa de Resina Fenólica termo sellada (3-6%) incluido el catalizador. La misma se vuelca sobre el modelo. El mismo consiste en una placa fabricada de acero o fundición de hierro que esta calentada entre 230 a 315ºC. La arena se deja sobre la placa unos pocos minutos para permitir el curado parcial.

- El modelo y la arena son invertidos para retirar el exceso de arena, dejando justo una cáscara. Dependiendo del tiempo y la temperatura del modelo el espesor de la cáscara es de 10 a 20 mm.

- En ese momento sobre la cáscara se posiciona el horno para finalizar el curado de la arena desde la parte superior. La cáscara tiene ahora una resistencia de 25 a 35 Kg/cm2. En ese momento se acciona la placa expulsora y se retiran del equipo tanto la placa superior como la inferior.

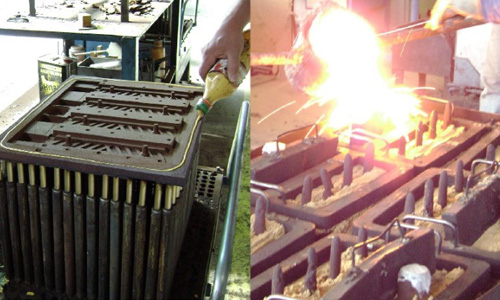

- Las dos placas son entonces combinadas, vía prensado utilizando adhesivo pegamento termosellable, para formar el molde. En ocasiones, dependiendo del diseño a obtener se pueden agregar noyos al molde. Finalizado el molde puede ser utilizado inmediatamente o almacenado casi indefinidamente.

- Para fundir los moldes se utilizan dos alternativas, en posición horizontal o vertical. En ocasiones pueden ser utilizado peso adicional o posicionar dentro de caja cargado con arena, ambas alternativas refuerzan la cáscara.

El proceso utiliza dos equipos principales, la llamada maquina de Shell Moulding. La cual calienta el modelo, aplica la arena y realiza la cocción. Un segundo equipo denominado Pegadora termina el molde.

Ventajas industriales

- La fabricación de las cáscaras es completamente automatizada para altas producciones. La alta productividad, el bajo impacto de la mano de obra, la relativa buena terminación superficial puede propiamente pagar las inversiones por reducción de los costos de mecanizado.

- Hay pocos problemas debidos a gases a causa de la ausencia de humedad en la cáscara y la pequeña evolución de gases escapa a través de la propia cáscara. Cuando el metal es colado los gases desprendidos de la resina ligante se queman.

Desventajas

- El sistema de colada debe ser parte integrante del modelo a causa que es necesario el molde entero esto puede incrementar el costo del modelo (Placa Superior e Inferior).

- La arena revestida es costosa, sin embargo no se requiere mucha, debido a que se forma solo una cáscara.

Características

El “setup” inicial de producción puede llevar varias semanas incluyendo determinación de parámetros de proceso y posibles ajustes a los Herramentales.

El “setup” de serie optimizado puede requerir algunas horas. La producción depende del tipo de molde y alcanza valores de 5 a 30 Moldes/hora.

Los materiales a fundir incluyen aceros, fundición blanca y otras aleaciones base hierro. El peso promedio de pieza es de 1.5 Kg, pero es posible lograr piezas de hasta 15 Kg y pequeñas con un limite de 250 gr. La sección más fina puede llegar a 1.5 mm a 6 mm dependiendo de la pieza. El minimo desmoldeo considerable es de 0.25 a 0.50º.

La Tolerancia típica es de 0.50 % longitudinal, causada por la contracción del material del modelo y del metal.

La Rugosidad superficial es grado N9 – N10 (Ra 6 a 12 micrones), definida por la fineza de la arena utilizada. La resina favorece la formación de una superficie suave.

El proceso en general reproduce piezas de una consistencia importante entre lotes.

La mezcla de arena resina utiliza, una vez fundido, puede ser reciclada por eliminación de la resina quemada a alta temperatura.